工場の稼働と資源の使用状況を見える化し、省エネ意識を向上

日本メッキ工業株式会社

代表取締役社長 大橋 尚さん、取締役 工藤 孝一さん、管理部 元井 大さん

製造業業務プロセスの効率化商品・サービスの質向上サプライチェーンの最適化

Q1.事業内容を教えてください。また、DXを推進することになったきっかけを教えてください。

大橋さん:当社は、創業当時から自動車や産業用機械の部品メーカーである株式会社リケンの関係会社として、ピストンリングの表面処理を行っています。エンジンの部品に使われるピストンリングは、80ミリほどの小さなものから船舶用の1メートルを超えるものまで様々です。それらの外周、内周にメッキ処理を施していく業務が当社の全体の85%を占めています。その他の15%は、リケン以外のお客様の工作機械、建設機械、油圧機械、自動車関連部品などの表面処理を請け負っています。当社の社内業務DXについては、1997年に前社長の関矢浩章がピストンリングのメッキラインのコンピュータ化を図った時がスタート地点だと考えています。

それ以前の工場での作業は、メッキ処理に必要な温度や電流などの条件を紙に書き出し、その指示をもとに作業者が機械のダイヤルを回して数字を設定するというものでした。このように人の手による作業では、ダイヤルを回す加減がわずかに違っていたり、ミスが発生したりすることもありました。この課題を解決するために、処理を行う際の各条件をデータベースで管理し、紙の指示票ではなくバーコードで読み取った情報で機械に設定できるようなシステムに変更したのです。アナログからデジタルへと業務手法が変わったという意味では、この出来事はとても大きなことだったと思いますし、現在のDXに至る下地にもなっています。

このようにコンピュータ化が進められたのは、前社長が元々SE(システムエンジニア)だったこともあると思います。そのおかげで外部から専門家を連れてくる必要がなく、社内の人員だけで取り組みが始まりました。また、その後も自社でSEの教育を行うことができ、今も当社のDX推進は社内のSEが担っています。

Q2.DXをどのように進められたのですか?

元井さん:2017年から本格的にIoTに取り組むようになりました。メッキ処理の場合、その工程で電気・ガス・水道などの資源を使いますが、「これらの資源をいつ、どれだけ使っているかを把握したい」、また「品質記録として連続的にデータを取っていきたい」という課題がありました。これらの課題に大きく2段階に分けて取り組みました。第1段階は、「Arduino」というマイコンを使う方法です。

各機器に設置したセンサからデータを「Arduino」に集め、それをデータ蓄積装置にWi-Fiで飛ばすことにしたのですが、うまくいきませんでした。たくさんの機械が並ぶ工場内では、Wi-Fiと同じような2.4GHz帯の周波数を使った機器もあり、それらと干渉し、連続したデータをうまく取ることができなかったのです。

この経験を踏まえ、2018年からは第2段階として920MHz帯マルチホップ無線「Smart Hop」を導入しました。920MHzという他の機械とは異なる周波数帯を使うため、ノイズを受けにくくなります。また、「Smart Hop」にはマルチホップ機能があり、無線親機と子機が離れていて通信がうまく行えない場合、子機を中継機として設置し通信を行うことができます。この機能を利用すれば相当長い距離でもデータを送ることが可能になるのです。「Smart Hop」導入によりデータを連続して取ることができるようになり、現在もこのシステムがDXのベースになっています。

Q3.DX推進ではどんなご苦労があったでしょうか?また、どのような成果がありましたか?

大橋さん: 前社長がメッキラインのコンピュータ化に取り組み始めた頃は、工場内の作業者にかなりの抵抗感があったようです。スマホもない時代ですから、これまで紙に書いていたものをパソコンで登録するといっても、どうすればいいかわからないという人もいたでしょう。ただ、皆どこかでデジタル化して管理する必要性は感じていたと思います。当初は使えなかった人も5年、10年と経つうちに使えるようになっていきました。

工藤さん:業務のデータ管理を進めながら課題となってきたのが、取得したデータをどのように自分達に生かしてもらうのかという点でした。電気・水道・ガスなどの使用状況をデータとして見える化し、各部門で見られるようにしたものの、なかなか担当者は見てくれませんでした。

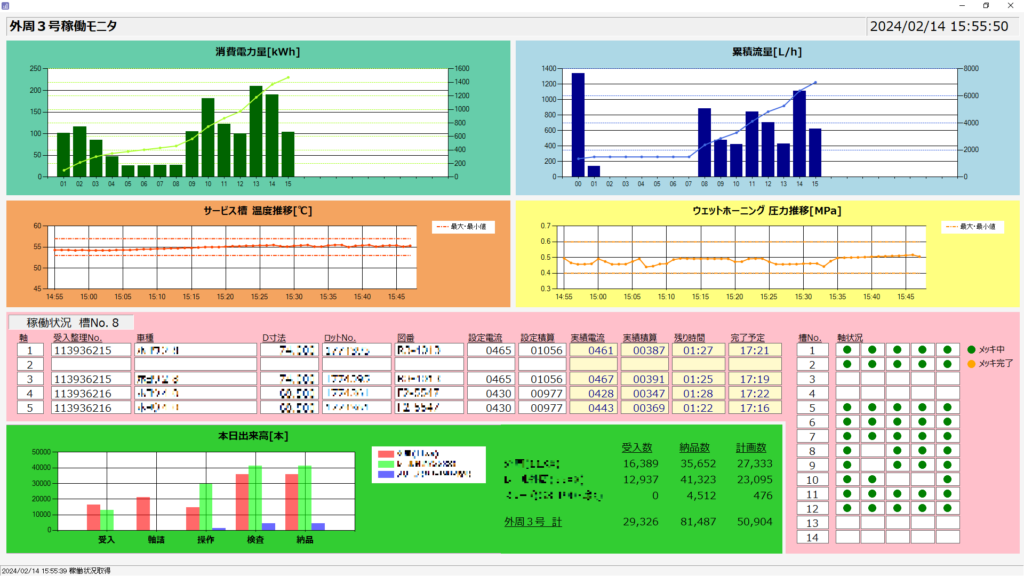

なぜなら、電気などの使用量が単体でわかるだけでは自分ごととして捉えるのが難しいのです。そこで機械の稼働状況と資源の使用状況などのデータを1つの画面上で確認できるように工夫をしてみました。これによって、生産を止めている時間帯に機械だけが稼働しているようなケースに気づいてもらえるようになりました。現場での資源消費に対する意識が高まったと思います。

業務管理に使用している稼働モニタ。工場の稼働状況と電気・水道・ガスなどの資源の投入状況が一つの画面で把握できる。

Q4.AIよる画像処理にも取り組んでおられるそうですね ?

工藤さん:業務の見える化を進める一方で、AIを活用したメッキ処理の外観検査にも取り組みました。メッキの粒子の微細な違いを目視で確認しようとすると、どうしても見逃しが出てしまいます。そこで、AIに様々な画像を学習させ、画像判定プログラムを作ることにしたのです。結果的には、作業工程での品質改善によって画像判定プログラムの活用には至らなかったのですが、社内で培ったこの技術は、お客様に納入するピストンリングの数量計測という取り組みに活かされています。納入本数が1本多くても1本少なくても、お客様に「どこかで組み立てを間違えたのではないか」という不要なご心配をかけてしまいます。

そこで、人に頼らずに正確に数える仕組みとして画像判定技術を使おうと考えたのです。

元井さん:実際に画像認識を応用して数量を計測したところ、正解率はほぼ100%という成果が得られました。

工藤さん:これまでは計測間違い防止のために2人体制のダブルチェックでカウントを行っていましたが、画像判定を用いれば、人が数えたものを機械でダブルチェクできるようになります。作業員の負担も軽減しますし、間違いの防止にもなると期待しているところです。

Q5.今後、どのような展開を考えておられますか。

大橋さん:2017年から取り組み始めたIoT化も、前述のように機械の稼働状況と各データの連携の見える化によって、基調な資源を削減する成果が得られました。それと同時に、見える化によって現場の作業工程の問題点も把握しやすくなったと思います。

現在は本社工場の一部のみにシステムを導入していますが、今後は、そのほかの工場でも主要な設備にセンサを取り付け、同様の展開ができるようにしていく予定です。また、業務の見える化だけにとどまらず、現場でのものづくりの進捗状況や毎月の生産計画などの情報共有にも取り組み、さらにレベルアップを図っていきたいと考えています。