事例紹介

業務工程・在庫数の見える化により在庫の適正管理、業務効率アップ

POINT

【山岡鉄管株式会社】

・工程進捗管理や実績確認をシステム化し、業務効率をアップ

・部品の在庫数をシステムで管理し、過剰発注を防止

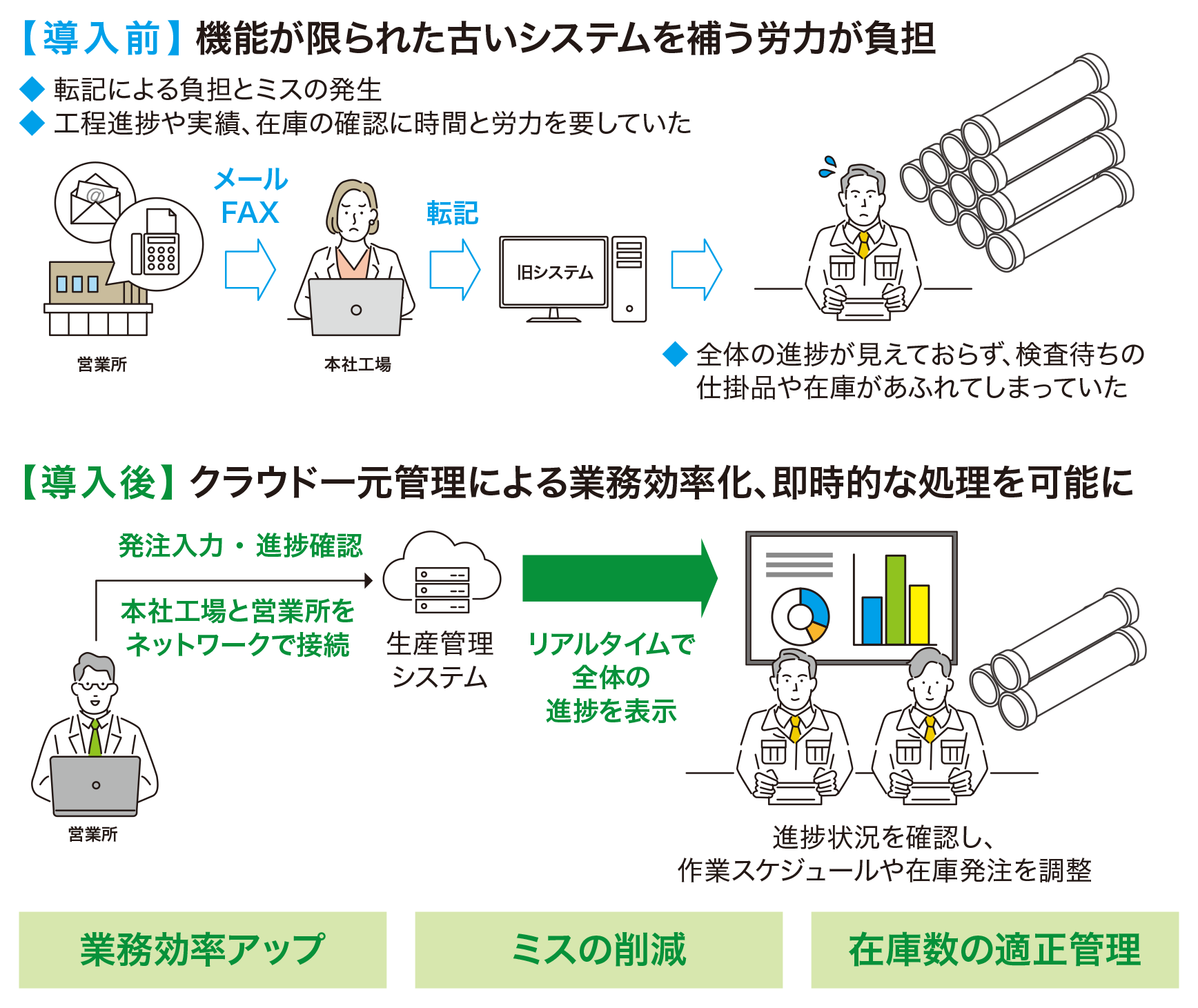

取組イメージ

課題内容

○送管用パイプラインを製造するメーカー。既存システムは20~30年前の古いもので、工程管理項目が不十分だった。営業所からFAXやメールで発注書を本社工場へ送り、システムに転記入力するのに時間がかかり、転記ミスにもつながっていた。

○工程進捗や実績確認に必要な情報をシステム上で共有できないため、直接各担当者から情報を集めて、進捗資料や検査日報を作成していたが、確認・作成作業の負荷と情報精度の低さが課題だった。

○品質や性能を確認する外部検査の待ちの状況把握が十分に行われていなかったため、遅延が発生しやすく、作業のボトルネックとなることがあった。

○旧システムでは、仕入れする付属部品の発注・受入・在庫管理が行き届かず、過剰発注などが生じていた。

実施概要

○生産管理システムを導入し、受発注から生産、納品までを一元管理。本社工場と営業所をネットワークで接続し、顧客からの発注を営業所で直接システムに入力できるようにした。

○製品をカテゴリー別に管理できるようにし、外部検査工程を管理プロセスに追加することで、検査の実施状況や結果、必要な保管日数に関する情報を正確に共有できるようにした。

○付属部品の発注・受入・在庫をシステムで管理し、製品ごとに使用する付属部品の情報を紐づけ。製品を出荷すると、付属部品の在庫も自動的に引き落されることで、常に正確な在庫情報を把握できるようにした。

○受注・出荷指示・在庫情報をもとに残作業をシステム上に自動表示できるようにした。

効 果

○受注情報の転記作業がなくなり、作業効率がアップ。ペーパーレス化も推進できた。

○多様な工程をリアルタイムに正確に把握できるようになり、作業の遅れや停滞している部分(ボトルネック)を特定しやすくなり、スケジュール調整などを行うことで、業務効率がアップした。

○部品の過剰発注を防ぎ、常に必要な部品を確保することができるようになった。

○月間計画・週間計画などの作成時間が削減され、作業漏れなどのミスを防止できるようになった。

ITツール

| 使用ツール | ProXact |

|---|---|

| 取り扱い企業 | 株式会社クボタ > |

| ツール概要 | メーカーなどへの部品供給企業に適した生産管理システム |

補助金活用

課題分類

生産プロセスの改善

技術力の維持・強化

DX実践の目的

サプライチェーン