事例紹介

365日24時間稼働の製造管理を人の手からデジタルへ!

POINT

【株式会社土屋合成】

・少人員でも365日24時間稼働できる効率的なものづくり企業に変革

効率化で生まれた余剰リソースを高付加価値製品の生産にシフト

・改善活動を通して、デジタル技術が社内に浸透

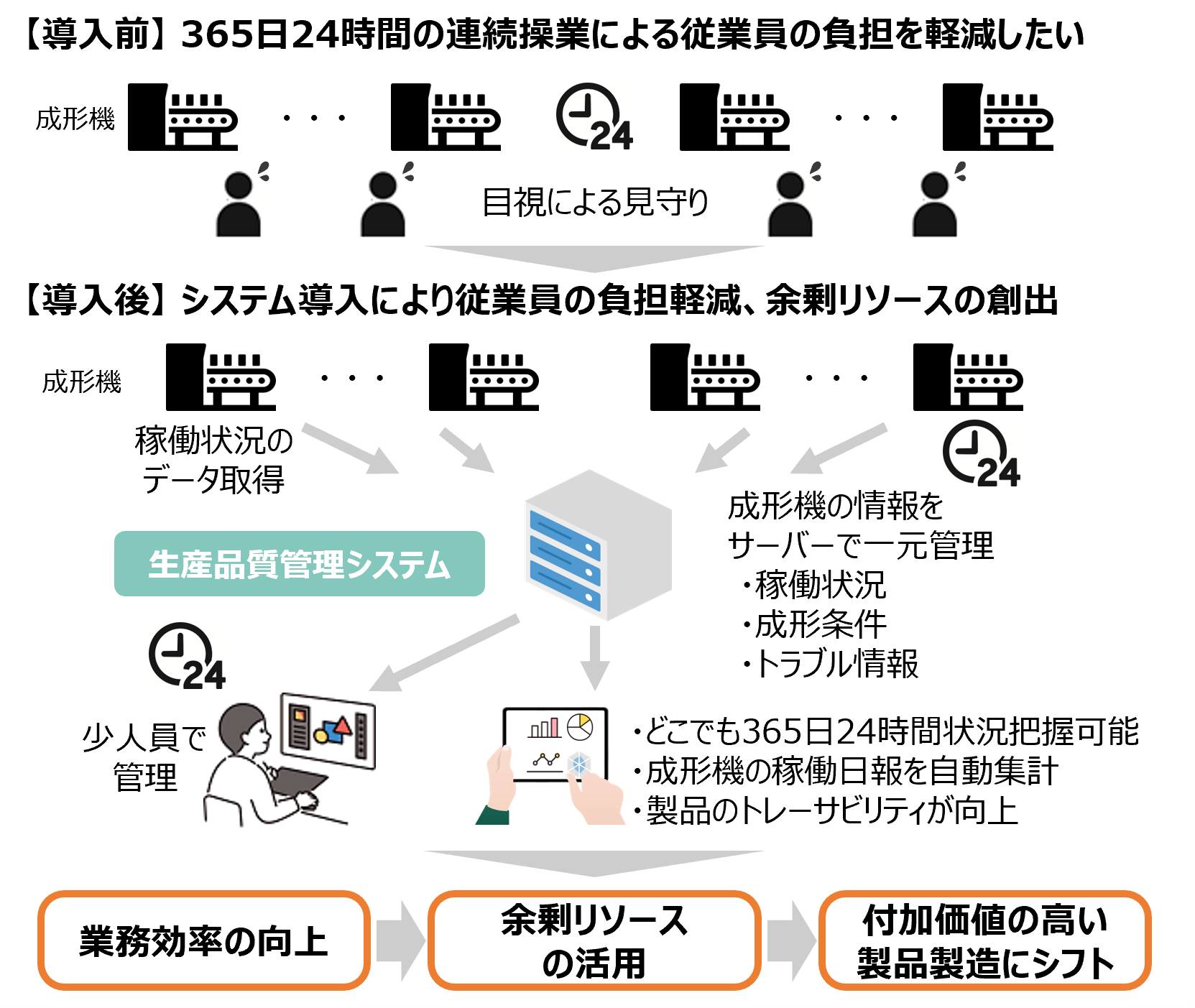

取組イメージ

課題内容

〇プラスチック射出成形加工メーカーで、精密機構部品や時計の外装部品などを製造しているが、従来からの製造管理方法に課題を抱えていた。

・先代社長は会社に泊まり込むなどして、365日24時間の連続操業を見守っていたが、新社長は自分にはできない働き方であり、改善する必要があると感じていた。

・従業員の負担を軽減し、働き方を変革したいと思っていた。

実施概要

〇工場内にLANを整備し、成形機の稼働状況やトラブルをリアルタイムに把握する生産品質管理システムを構築した。

〇複数台の成形機の情報をサーバーで一元管理し、全ての成形機の稼働状況と成形条件をタブレット端末などで、どこにいてもリアルタイムで一覧表示できるようにした。

効 果

〇デジタル技術を活用し少ない人員でも365日24時間、効率的なものづくりができるようになった。

〇効率化で生まれた余剰リソースを活かし、新製品の試作・量産化に取り組むことで、高付加価値製品の生産にシフトした。

〇成形機の稼働日報を自動集計し蓄積することで、製品のトレーサビリティが向上した。

〇全従業員が、デジタル技術の活用が仕事を楽にする改善活動の一環として位置づけられるまでに成長し、業務を通じて得られたデジタルの知識を自身の仕事に活かす業務環境へと変革した。

苦労点

DX推進に向けて従業員の協力を得るために時間と労力を要した。また、従業員に対して、既存業務のプロセスの変化は新たな仕事が増えるという嫌悪感や、自分の仕事がなくなるのではという恐怖感を抱かせてしまった。DXが「従業員のため」の取組であることの理解を得ることに注力し、経営者が率先してデジタル技術を活用することで、デジタル化は「仕事を楽にする」ことを示した。

ITツール

| 使用ツール | i-Connect > |

|---|---|

| 取り扱い企業 | 住友重機械工業株式会社 > |

| ツール概要 | 成形機と周辺機器・各種センサの情報を統合し、生産現場のIoTを構築するコアアプリケーション |

補助金活用

ぐんまDX技術革新補助金・IT導入補助金

課題分類

サプライチェーンの最適化

生産プロセスの改善

社内の働き方改革

DX実践の目的

サプライチェーン

参照:経済産業省. ”DXセレクション2023(P5~P6)”. https://www.meti.go.jp/policy/it_policy/investment/dx-selection/dxselection2023report.pdf, (参照 2023-10-1)

参照:経済産業省関東経済産業局. ”事例に学ぶ稼ぐ力の鍛え方(P6~P9)”. https://www.kanto.meti.go.jp/seisaku/iot_robot/data/2020_jireishu.pdf, (参照 2023-10-1)